El otro lado de la logística, una visión estratégica: tendencias del aprovisionamiento en las cadenas de valor para el desarrollo sostenible

MNI Oscar Cuauhtémoc Aguilar Rascón Profesor-Investigador.

E-mail: aguilar_rascon@hotmail.com MDOH Rafael Posada Vázquez Profesor-Investigador

E-mail: rafaposada@hotmail.com MCE Martha Salomé Soto Sevilla Profesora

Universidad Tecnológica de San Juan del Río San Juan del Río, Querétaro

Recibido: Septiembre 27, 2011, Aceptado: Junio 22, 2012

Resumen

El objetivo de este artículo es evaluar los enfoques en el campo de la planificación y control del abastecimiento de los productos, concretamente los

sistemas PUSH y PULL. Se establece una aplicación de estos sistemas y se realizan estudios de los métodos de ABC para el control de los almacenes como

elemento de la planeación estratégica.1 Palabras clave: Logística; Cadena de valor; Cadena de abastecimiento; Aprovisionamiento; Control de producción.

The other side of the logistics, a strategic vision: trends in the supply chains of value for sustainable development

Abstract

The paper’s aim is to evaluate the approaches in the field of planning and controlling of product supply, specifically PUSH and PULL systems. The

application of these systems is established, ABC studies are done for warehouse control methods as a part of strategic planning.

Keywords:

Logistics,

Value

Chain,

Supply

Chain,

Procurement,

Production

Control.

1.1. Introducción

Desde los años setenta la externalización productiva, la liberación comercial y la apertura creciente de los países en desarrollo a la inversión

extranjera han impulsado la fragmentación de los procesos de producción, en donde las grandes corporaciones y las PYMES participan en distintas fases

de procesos de producción desplegados por la geografía mundial [1], durante estos últimos años, la logística en el mundo se ha convertido en un tema

estratégico de excepcional importancia, como consecuencia de las posibilidades de ofrecer a las empresas eficiencias operativas y ventajas competitivas

[2], la gestión del aprovisionamiento se conoce como la forma de abastecerse de los materiales necesarios, en el cual se considera la planificación, el

almacenaje de los productos necesarios y la aplicación de técnicas que permitan mantener unas existencias mínimas de cada material, procurando que se

realice de forma eficiente, es decir con mayor rapidez, con una mejor calidad y el menor tiempo posible [3].

1.2. Logística

Para poder puntualizar y acotar el concepto de la logística sin meternos a la historia encontramos diversas denominaciones para las actividades

logísticas, podemos señalar las siguientes:

De acuerdo al Council of Supply Chain Management Professional (CSCMP), [4] define a la logística como el “proceso del planeamiento, ejecución, y

procedimientos que controlan el transporte y el almacenaje, eficientes y eficaces de mercancías incluyendo servicios, y la información relacionada del

punto del origen al punto del consumo conforme a los requisitos de cliente”. Esta definición incluye los movimientos de entrada, de salida, internos, y

externos, por lo cual gerencia de logística según lo definido por el CSCMP menciona que “la gerencia de la cadena de suministro es la encargada de la

planeación de los instrumentos, y los controles del flujo y el almacenaje, de forma eficientes y eficaces de las mercancías y/o de servicios y/o de la

información relacionada entre el punto del origen y el punto de consumo para resolver las necesidades de los consumidores” (figura 1).

Fig.

1.

Modelo

de

benchmarking*

quienes

hacen

referencia

al

modelo de Stock y Lambert (2001) [3]

Por lo que la cadena de aprovisionamiento se define como la integración de procesos claves del negocio que van desde los proveedores hasta el usuario

final, como elementos básicos para el éxito de las empresas [5].

1.3. Aprovisionamiento

A lo largo de las últimas décadas las estrategias de fabricación han evolucionado desde la producción de alto volumen y reducido catálogo (producción

en masa), pasando por la producción de bajo volumen y amplio catálogo, hasta la producción de alto volumen y amplio catálogo (personalización en masa).

Para la gestión de estas estrategias de fabricación se desarrollaron diferentes Sistemas de Planificación y Control de la Producción (SPCP) que gozan

de diferente arraigo en la comunidad empresarial [6]. Las decisiones básicas a tomar en cuenta de los sistemas de aprovisionamientos consisten en

responder a las preguntas: ¿qué elementos comprar?, ¿a qué proveedor o proveedores?, ¿en qué cantidades?, ¿cuándo y con qué frecuencia? Son muchos los

contextos posibles; de hecho, trabajos recientes destacan la creciente complejidad de dichas decisiones debido a la globalización de los mercados que

permite disponer de una amplia gama de proveedores que abarcan una gran diversidad de características que deben ser gestionadas eficaz y eficientemente

para obtener las mejores respuestas a las preguntas planteadas aportando ventajas competitivas [7].

Para poder lograr las ventajas competitivas es necesaria la utilización de estrategias de planificación, ya que la cadena de abastecimiento está

compuesta por tres etapas funcionales: provisión, producción y distribución [8]. González [9] quien menciona lo propuesto por Hayes y Wheelwright

(1984) distinguen cuatro prioridades o dimensiones u objetivos competitivos básicos: costos, calidad, plazo de entrega y flexibilidad, que ayudan a la

empresa a mejorar la flexibilidad configurando una red de aprovisionamiento, por lo que la planificación de requerimientos de material (PRM) se podría

considerar como un sistema pull, ya que todos los cálculos de requerimientos se basan en un plan maestro de producción, que a su vez deriva de

previsiones de demanda, también se realizan los sistemas push sobre las previsiones de ventas, ambos sistemas están compuestos de una variedad de

funciones entrelazadas: planificación del negocio, ventas y operaciones (donde se muestra la capacidad requerida y la capacidad del nivel operativo)

[6].

1.3.1. Stock management

Si consideramos cual es el mejor número para el stock, es cero, pero en las empresas de transformación esto no pasa, ya que el inventario supone el

ofrecer una gama de productos al cliente que favorece el flujo de los procesos regular y constante. Pero juega un doble papel un elevado nivel puede

generar desperdicios y pérdidas, un bajo stock genera riesgo de desabasto y falta de reacción rápida por lo cual podemos considerar el siguiente

esquema (tabla 1, figura 2) [10]:

Tabla 1. Modelos de gestión de materiales [10].

|

|

Características

|

Objetivos

|

|

MRP

|

Adecuado para planificar y programar la producción en masa. Entorno de pro- ducción intensiva. También usada para la planificación

general de la producción en determinados entornos. Tipo PUSH.

|

Determinación por clase, cantidad y momento de pro- ducción o pedido de ma- teriales vía planificación en base al plan maestro.

|

|

Kanban

|

Adecuado para programar la producción entorno a just in time. Sistema basado en tarjetas. Tipo PULL.

|

Determinación de la clase, cantidad y momento de la producción o pedido de ma- teriales vía enlace sincroni- zación de procesos.

|

Fig.

2.

Comparación

de

la

operatividad

MRP.

[10]

El procedimiento MRP se basa en la demanda de los materiales necesarios para producir, no es independiente, sino que depende de los productos

terminados a vender, por consiguiente, las necesidades de cada componente y el momento en que deben de ser satisfechas se pueden calcular a partir de

la demanda de productos acabados o de las previsiones de ventas [11]. El procedimiento Kanban se basa en gestionar y asegurar el flujo y la producción

de materiales en un sistema de producción just in time, en este sistema la producción está basada en un plan, lo que significa que las órdenes de

fabricación y de compra han sido iniciadas bajo demandas de clientes proyectadas [12].

La aplicación de estos sistemas dependerá de las integración y coordinación de puntos comunes: materiales, procesos, tecnologías, diseños y

suministradores, como se ejemplifica en el siguiente diagrama (figura 3) [13]:

Estrategias de las operaciones Logística

Fig. 3. Estrategias de las operaciones. Logística. [13]

Pero estos modelos ponen el nivelado en producción en cantidades de las distintas variantes de productos, no iguales, sino proporcionales al consumo

real que, de cada una, van haciendo los clientes o las áreas de producción, manifestadas en forma de cantidades distintas, asegurando así que

encontrarán las unidades requeridas al final del proceso, en un lapso de tiempo mínimo. En esto consiste el nivelado de la producción, que debe de ir

con un nivelado de la demanda [14].

1.3.2. Modelo ABC

El modelo ABC propone que cada categoría de existencia exige un nivel de control distinto; cuanto mayor sea el valor y la importancia de la existencia,

más estrecho deberá ser ese control [15-16].

De modo de referencia podríamos establecer como [17] (fig. 4):

Referencias A: aquellas que suponiendo un 20% de las referencias totales del almacén acumulan un 80% del volumen total del stock

Referencias A: aquellas que suponiendo un 20% de las referencias totales del almacén acumulan un 80% del volumen total del stock

Referencias B: aquellas que suponiendo un 30% de las referencias totales del almacén acumulan un 15% del volumen total del stock

Referencias B: aquellas que suponiendo un 30% de las referencias totales del almacén acumulan un 15% del volumen total del stock

Referencias C: aquellas que suponiendo un 50% de las referencias totales del almacén acumulan un 5% del volumen total del stock

Referencias C: aquellas que suponiendo un 50% de las referencias totales del almacén acumulan un 5% del volumen total del stock

100 C

100 C

Fig. 4. Modelo ABC de existencia y stock. [17]

Una vez realizado estos estudios es importante realizar análisis bidimensionales de tipo ABC (figura 5). Estas clasificaciones sirven para relacionar

las dos variables entre sí, que son los productos ordenados por beneficios de productos y de clientes [17].

Fig. 5. Análisis bidimensional de tipo ABC. [17]

1.3.3. Previsiones

Las previsiones es el proceso a través del cual se organiza y se analiza información a fin de poder estimar valores futuros [17]. La previsión surge

con la necesidad protección de

determinar las variables que influyen entre las ofertas y las demandas ante el tiempo, existen dos formas básicas para gestionar los desajustes entre

la oferta y la demanda, la primera es la planificación de necesidades que proyecta la demanda en periodos futuros, la otra alternativa es la gestión de

la oferta para satisfacer la demanda que es considerar que la demanda y el tiempo de entrega son variables aleatorias; esta es la base del control

estadístico de los inventarios [18].

Las previsiones pueden presentar dos tipos de enfoques [11]:

Enfoque cualitativo: en el que prevalece la intuición, las conjeturas, las especulaciones y las opiniones de personas con información previa y con una

cierta dosis de subjetividad.

Enfoque cualitativo: en el que prevalece la intuición, las conjeturas, las especulaciones y las opiniones de personas con información previa y con una

cierta dosis de subjetividad.

Enfoque cuantitativo: cuando las previsiones se hacen a partir de un tratamiento matemático – estadístico de los datos de partida. Se aplican

algoritmos de mayor a menor complejidad para obtener cuantía.

Enfoque cuantitativo: cuando las previsiones se hacen a partir de un tratamiento matemático – estadístico de los datos de partida. Se aplican

algoritmos de mayor a menor complejidad para obtener cuantía.

Según el criterio de causalidad, los enfoques pueden ser:

Enfoque causal: se considera que la variable a estimar es el resultado o efecto de determinadas causas, las cuales pueden ser más o menos controlables

por la empresa.

Enfoque causal: se considera que la variable a estimar es el resultado o efecto de determinadas causas, las cuales pueden ser más o menos controlables

por la empresa.

Enfoque no causal: se determina la tendencia evolutiva de la variable sujeta a estudio, mediante la proyección hacia el futuro de los datos históricos

de partida.

Enfoque no causal: se determina la tendencia evolutiva de la variable sujeta a estudio, mediante la proyección hacia el futuro de los datos históricos

de partida.

1.4. La importancia del aprovisionamiento para el desarrollo sostenible

La búsqueda del equilibrio entre conservación y desarrollo, buscan adoptar nuevos enfoques más integradores centrados en la idea de la “conservación

del capital natural para el desarrollo” En los países más desarrollados, la continua expansión de los sistemas de suministros de mercancías significa

que los consumidores siguen percibiendo los flujos de recursos como abundantes, y no desarrollan ningún sentido de límites al consumo. El hecho de que

aproximadamente la mitad de la población mundial viva ya en ciudades contribuye a aumentar la ilusoria percepción de independencia con respecto a los

servicios generados por el capital natural [19], en este sentido, Aibar quien cita a Young (1996, pp. 152-154) establece cuatro áreas claves de

rendimiento ambiental en una organización, representadas en la figura 6, que podrían utilizarse como base para desarrollar las distintas medidas que

reflejarán su rendimiento ambiental [20].

Fig. 6. Áreas clave de rendimiento ambiental en una organización. [21]

Dentro de la parte de los productos, procesos y procedimientos de la organización se encuentra la cadena de valor, aprovisionamiento y materiales

utilizados que se vuelven un elemento fundamental para el manejo del capital natural de forma eficiente buscando maximizar el recurso con el menor

impacto.

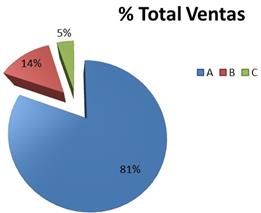

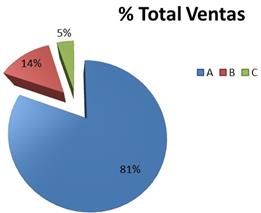

2. Metodología

En primera etapa se ha llevado la construcción de un estado del arte, identificando herramientas y técnicas empleadas en las funciones logísticas del

aprovisionamiento, el cual ha servido como base para el desarrollo de los casos prácticos mostrando la aplicación cuantitativa y cualitativa. Ésta ha

consistido en la realización de dos estudios de caso, donde los investigadores han estado involucrados en el proceso de cambio, propulsándolo con fines

científicos (tabla 2).

|

Clasificación

|

Total

de

productos

|

% Total Ventas

|

|

A

|

7

|

80.72%

|

|

B

|

14

|

14.51%

|

|

C

|

52

|

4.77%

|

|

|

Tabla 2. Identificación de las herramientas y técnicas de la primera etapa

3. Estudios de caso

3.1. Modelo cuantitativo

El presente estudio de caso se realizó en una empresa Mexicana que inicia en 1997 bajo el concepto de la fabricación y distribución de productos

lácteos. Ubicada en Hidalgo Nopala de Villagrán, por cuestiones diversas se omite el nombre de la empresa. Es una empresa pequeña, ya que cuenta con 36

empleados entre administrativos, producción y fuerza de ventas. Se realizó un análisis y aplicación de elementos de la planeación estratégica y

sistemas de aprovisionamiento bajo el concepto de PUSH, mostrando los siguientes resultados (figura 7):

Fig. 7. Resultados obtenidos en una empresa de productos lácteos

Inicialmente se concentraron las ventas/unidades/costos en una tabla comparativa para proceder al cálculo de las ventas/unidades/costos futuros

mediante la utilización de pronóstico; la fórmula empleada es la que se manejo en la aplicación Microsoft Excel, en el cual se calcula o predice un

valor en una tendencia lineal usando valores existentes. La predicción del valor, es un valor y teniendo en cuenta un valor x. Los valores conocidos

son valores x y valores y existentes, y el nuevo valor se pronostica utilizando regresión lineal. Esta función se utilizó para realizar previsiones de

ventas, establecer requisitos de inventario o tendencias de los consumidores.

La sintaxis de la función PRONÓSTICO tiene los siguientes argumentos (argumento: valor que proporciona información a una acción, un evento, un método,

una propiedad, una función o un procedimiento.):

X Obligatorio. El punto de datos cuyo valor se desea predecir.

X Obligatorio. El punto de datos cuyo valor se desea predecir.

Conocido_y Obligatorio. La matriz o rango de datos dependientes.

Conocido_y Obligatorio. La matriz o rango de datos dependientes.

Conocido_x Obligatorio. La matriz o rango de datos independientes.

Conocido_x Obligatorio. La matriz o rango de datos independientes.

La ecuación de la función PRONOSTICO es a + bx, donde:

y:

y donde x e y son las medias de muestra PROMEDIO (conocido_x) y PROMEDIO (conocido_y).

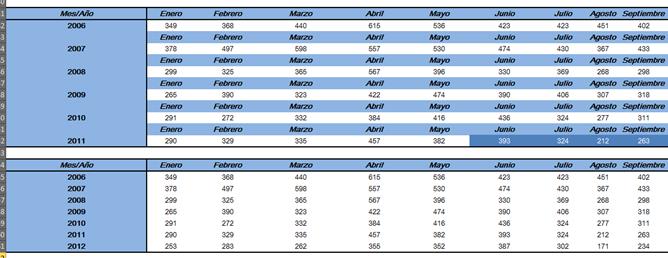

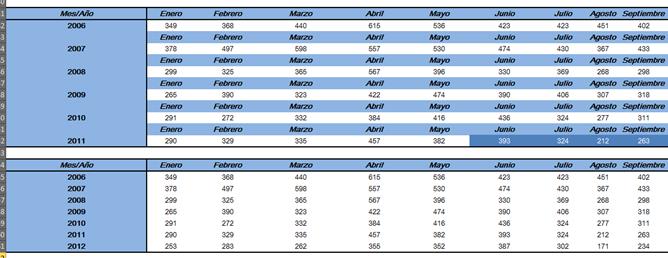

Medida en unidades base histórica del 2007 y proyectado 2011 y 2012 (tabla 3):

Tabla 3. Datos obtenidos de la empresa (2006-2011)

En este caso se calcula con toda las líneas de producción las tendencias para el establecimiento de objetivos y metas para los diferentes

departamentos, ventas y producción creando una fuente de información para la empresa.

3.2. Modelo cualitativo

Empresa en donde se fabrican motores y cajas para trenes eléctricos no contaminantes, cuenta con diferentes plantas en México, la planta uno genera la

producción de elevadores y escaleras eléctricas. Tipo de empresa metal mecánico.

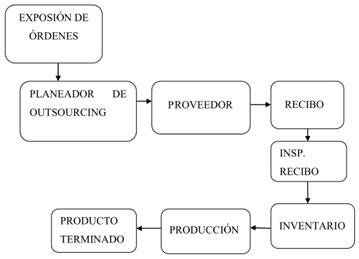

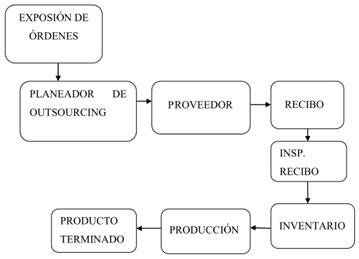

Inicialmente el proceso de la logística tenía el siguiente flujo (figura 7):

Fig. 7. Diagrama de flujo de una empresa metal mecánico

Lo cual significa que la persona encargada de realizar el requerimiento de subcontrato, esperaba la explosión de órdenes para poder realizar el

requerimiento, y darle seguimiento para recepción en planta, almacenar o surtir a producción, para que finalmente se tuviera el producto terminado.

Resultados

de

esta

forma

de

trabajo

El llevar a cabo de esta manera el abastecimiento de piezas provenientes de subcontrato, estaba reflejando resultados negativos como:

Retrasos de abastecimiento de piezas para producción.

Retrasos de abastecimiento de piezas para producción.

Retrasos en la actualización del sistema para dar materia prima de baja, y entrada a las piezas provenientes de subcontrato.

Tiempos de espera para entrega a producto terminado.

Tiempos de espera para entrega a producto terminado.

Además de dar poco tiempo al outsourcing para la producción de piezas

No definir responsabilidades crea confusión y errores continuos.

No definir responsabilidades crea confusión y errores continuos.

Realizando un análisis de esta situación se puede detectar claramente que el mayor problema es la ausencia de la logística de aprovisionamiento para

realizar este proceso que afecta directamente el flujo de producción con desviaciones de tiempo.

Se propuso realizar la logística de aprovisionamiento para el outsourcing basándose primordialmente en la logística Push (empuje), para lograr el

abastecimiento a tiempo de las piezas dentro de la planta.

Logística de aprovisionamiento implementada para el abastecimiento de piezas provenientes de outsourcing se desarrolló de la siguiente manera:

1. Detectar de la base de datos las partes de subcontrato requeridas.

2. ¿Es pieza especial o estándar?

3. Planeación de Materia Prima

4. Explosión MRP

5. Requerimiento

6. Entrega de requerimiento a compras

7. Pieza estándar enviar requerimiento

8. En pieza nuevas Solicitar cotización a proveedor

9. Recibe cotización

10. Enviar requerimiento

11. Compras genera orden de compra

12. Existe materia prima en el almacén de proveedor

13. Enviar materia prima a proveedor

14. Registrar transferencia en sistema Dynamics (AX)

15. Enviar orden de compra

16. Avisar a outsourcing del envió de orden

17. Outsourcing entrega piezas a recepción de materiales

18. Inspección recibo

19. ¿Las piezas provenientes de outsourcing cumplen con la calidad y ese la cantidad solicitad?

20. Si no cumple se regresan a proveedor

21. Reproceso

22. Si cumple pasa al almacén de componentes

23. Entregar a producción, Ensamble o reproducción según hoja de ruta o lista de requerimiento

24. Notificar a control de outsourcing

25. Registra en un programa interno los consumos de materia prima

26. Realizar balance en inventario

27. Comparar cada mes inventario de proveedor con inventario del registro interno

28. Si no coincide, conciliar variación con proveedor

29. Se requieren ajustes

30. Solicitar ajuste

31. No necesario ajuste validar información en sistema. Se generó un rediseño en el flujo interno del proceso.

Fig. 9. Nuevo diagrama de flujo de la empresa.

El rediseño que se realizó creó la base para poder realizar la logística en subcontrato ya que se delimitan responsabilidades y el flujo de información

no se detiene y esto resulta un impacto considerable para el abastecimiento de las piezas considerando la aplicación de los sistemas Pull, mejorando

tiempos, delimitando funciones y permitiendo una mejor comunicación entre los involucrados.

Conclusiones

Lograr ser una empresa sostenible es lograr ser competitivo y esto ha generado un pilar de las estrategias de las empresas en los últimos años, los

entornos económicos, políticos y culturales en donde se desenvuelven las empresas han exigido cambios más rápidos, el éxito depende en gran medida de

la forma adecuada en que las áreas directivas relacionan los conjuntos externos de la organización que se caracterizan por variables altamente

dinámicas. Con el proceso de la globalización que están sufriendo las economías en el mundo, es vital que analicen y visualicen su actuar en el

mercado, su participación, sus factores internos como: ventas, producción, abastecimiento, etc. que requiere por lo tanto interpretar las señales del

entorno para poder establecer las estrategias más adecuadas para el mejor desarrollo de la organización buscando respetar los impactos en el uso del

capital natural.

1 Agradecimientos en la aplicación de los casos a: Empresa 1: Lic. Efraín Martínez Anaya, TSU Elizabeth Salinas González, TSU María Dolores González

Benítes y TSU David Martínez Cortés y Empresa 2: Ing. Jazmín Ivonne Martínez Guerrero.

Referencias

[1] Romero Luna, I. (2009). PYMES y cadenas de valor globales. Implicaciones para la política industriales en las economías en desarrollo. Análisis Económico. México, D. F.: UAM-A, vol. XXIV, no. 57, tercer cuatrimestre, pp. 199-216. [Enlínea] Disponible:

<http://www.analisiseconomico.com.mx/pdf/5710.pdf>, consultado: marzo de 2011.

[2] Novoa Rojas, F. y Sepúlveda Calderón, P. (2009). Mejoramiento de la gestión logística de las empresas afiliadas a Acoplásticos: diagnóstico y

recomendaciones. Revista Universidad EAFIT Colombia: Universidad Eafit, vol. 45. no. 153, p. 39. [En línea] Disponible en: <

http://publicaciones.eafit.edu.co/index.php/revista-

universidad-eafit/article/view/77/76

>, consultado: abril de 2011.

[3] Escudero Serrano, M. J. (2009). Gestión de aprovisionamiento. Madrid: Paraninfo,

p. 4.

[4] CSCMP. (2010). Council of Supply Chain Management Professionals. USA, febrero

1. [En línea] Disponible en: <http://cscmp.org/>, consultado: junio 25 de 2011.

[5] Beltrán Amador, A. y Burbano Collazos, A. (2002). Modelo de benchmarking de la cadena de abastecimiento para Pymes manufactureras.Estudios gerenciales. Colombia: Universidad ICESI, vol. 18, no. 84, jul-sept., pp. 13-30. [En línea] Disponible: < http://www.scielo.org.co/pdf/eg/v18n84/v18n84a01.pdf>, consultado: abril de 2011.

[6] Poler, R.; Mula, J. y García, J. P. (2006). Evaluación de sistemas para la planificación y control de producción. Información Tecnológica. Chile: La Serena, vol. 17, no. 1, p. 19. [En

línea] <http://www.scielo.cl/scielo.php?pid=s0718- 07642006000100004&script=sci_arttext>,

consultada: mayo de 2011.

[7] Corominas, A., et al. (2010). Planificación Agregada Integrada de la Empresa: una propuesta para la clasificación de

problemas. España: UPC, pp.1299, septiembre 8 en: 4th International Conference on Industrial Engineering and Industrial Management. XIV Congreso de Ingeniería de Organización, Donostia- San

Sebastián, September 8-10. [En línea] Disponible en: < http://upcommons.upc.edu/e-

prints/bitstream/2117/9241/1/CIO2010_Clasificacion_Fulltext.pdf

>, consultado: junio 19 de 2011.

[8] Díaz Goméz, H. B.; García Cáceres, R. G. y Porcell Mancilla, N. (2008). Las PYMES: costos en la cadena de abstecimiento.Revista-Escuela de Administración de Negocios, Colombia: Universidad EAN, no. 63, mayo-agosto, p. 6. [En línea] Disponible en: < http://redalyc.uaemex.mx/pdf/206/20611455002.pdf>, consultada: junio de 2011.

[9] González Benito, J. (2006). Efectos competitivos de la integración estratégica de la gestión de compras. Universia Business Review,

Madrid: UCM, no. 12, cuarto trimestre, pp. 10-21. [En línea] Disponible en:

<http://ubr.universia.net/pdfs/UBR0042006010.pdf>, consultada: julio de 2011.

[10] Llorenc Bagur, P., et al. (2010). Gestión del circulante: bases conceptuales y aplicaciones prácticas. España: BRESCA, 171pp.

[11] Gil Estallo, M. A.; Giner de la Fuente, F. y Monzón Graupera, J. A. (2010). ¿Cómo crear y hacer funcionar una empresa. Casos prácticos?

España: ESIC, 490pp.

[12] Liker, J. (2006). Las claves del éxito de Toyota: 14 principios de gestión del fabricante. Barcelona: Gestion 2000, 480pp.

[13] Águila, J. y Monguet, J. M. (2010). ¿Por qué algunas empresas tienen éxito y otras no? Casos de éxito, ideas clave y herramientas para innovar. España: DEUSTO, 380pp.

[14] Cuatrecasas, L. (2010). Lean Management: la gestión competitiva por excelencia.

Barcelona,

España: Profit, pp. 106-107.

[15] Asensio del Arco, E. y Vázquez Blömer, B. (2009). ¿Cómo crear tu nueva empresa para sobrevivir a la crisis? España: Paraninfo, 336pp.

[16] Urzelai Inza, A. (2006). Manual básico de logística integral. España: Díaz de Santos, pp. 96.

[17] García Sabater, J. P. (2004). Gestión de stocks de demanda independiente.

España: Universidad Politécnica de Valencia, 146pp.

[18] Robusté Antón, F. (2006). Logística del transporte. Vol 10: Temas de transporte y territorio. Barcelona: Quality, 207pp.

[19] González, J. A.; Montes, C. y Santos, I. (2007/2008). Capital Natural y Desarrollo: por una base ecológica en el análisis de las relaciones Norte

- Sur. Papeles de relaciones ecosociales y cambio global. España: Universidad Autónoma de Madrid, no. 100, invierno, pp. 63-77. [En línea]

Disponible en:

<http://www.uam.es/gruposinv/socioeco/documentos/papeles.pdf>,

consultado: junio de 2011.

[20] Aibar Guzmán, C. (2002). La respuesta de las entidades públicas al desafío del desarrollo sostenible: el papel de los indicadores de gestión

ambiental. Revista Galega de Economía. España: Facultad de Ciencias Económicas y Empresariales, Universidad de Santiago de Compostela, vol.

11, no. 2, pp. 1-11. [En línea] en:

<

http://www.usc.es/econo/RGE/Vol%2011_2/Castelan/La%20respuesta%20de%20l

as%20entidades%20p%FAblicas%20al%20desaf%EDo....pdf

>, consultado: mayo de 2011.

100 C

100 C