Introducción

En México, gran parte de la madera que se utiliza en la construcción, es solamente para moldes y/o cimbras de los elementos de concreto, especialmente en las losas, teniendo así un uso inconveniente, efímero y, por lo tanto, no sustentable.

En los sistemas de piso compuestos de madera y concreto, se aprovechan las mejores propiedades de ambos materiales porque las fuerzas de tensión son resistidas principalmente por la madera y las fuerzas de compresión por el concreto (Yeoh, De Franceschi y Heng Boon, 2011).

La crisis ambiental y energética en que vivimos, así como las regulaciones resultantes, han generado interés en usar materiales sostenibles en la construcción (Asdrubali et.al, 2017). La madera puede ser un material con altas tasas sostenibles porque es reciclable, reutilizable y naturalmente renovable. Además, la energía necesaria para fabricar un metro cúbico de madera sin pulir es de 750 MJ, mientras que para el acero es de 266,000 MJ, y su relación de energía por peso es 1.5 MJ/kg para la madera sin pulir y de 35 MJ/kg para el acero (Slavid, 2005, p.7).

Por otro lado, la Agenda 2030 para el Desarrollo Sostenible aprobada por la Asamblea General de las Naciones Unidas en el 2015, contempla dentro de sus metas, propiciar la construcción de edificios sostenibles y resilientes utilizando materiales locales (ONU, 2018).

De acuerdo con Sánchez y Xalapa (2008), en el territorio nacional se reconocen 46 especies, tres subespecies y 22 variedades de pinos, que representan el 42% de las especies del mundo. Los pinos son uno de los recursos naturales más valiosos para el país, siendo la madera para aserrar el producto más importante. En particular, en el Estado hay más de 16 especies de pino.

En otros países, a diferencia de México, la madera se ha usado de manera importante en la construcción de viviendas y edificios. Entre el 60 y el 80% de todas las viviendas que se construyen en países como Finlandia, Suecia, Austria, Estados Unidos y Australia, son de madera, y la gran mayoría de ellas son edificaciones ligeras.

Ahora bien, las estructuras compuestas de madera-concreto (en inglés TCC, Timber-Concrete Composite) están formadas por una viga de madera que está conectada a una placa superior de concreto, utilizando diferentes tipos de conectores.

De acuerdo con Yeoh et al. (2011), los tres criterios fundamentales de diseño que deben satisfacerse, son: 1) el eje neutro de la sección debe situarse cerca de la unión de la madera y del concreto; 2) el sistema de conexión debe ser fuerte y lo suficientemente rígido para transferir la fuerza de cortante entre ambos materiales y 3) la parte de la madera debe ser lo suficientemente fuerte como para resistir la flexión producida por las cargas de gravedad.

Así que se tienen las siguientes ventajas al utilizar este sistema de piso: la rigidez aumenta significativamente en comparación con losas hechas solo de madera; la acústica se mejora considerablemente; la masa térmica aumenta (se reduce el consumo de energía necesaria para calentar y enfriar el edificio); la carga muerta disminuye, así como la acción sísmica; la madera se utiliza como cimbra embebida para el concreto, obteniendo un techo decorativo (Yeoh et al. 2011).

Así mismo, en la revisión que se hizo de los sistemas compuestos de madera y concreto (SáRibeiro et al., 2005; Bathon et al, 2006; Tajnik, et al., 2007; Yeoh, et al., 2008; Yeoh, 2010; Saleh, 2013 y Boccadoro y Frangi, 2014), se observó que, en la mayoría de ellos, utilizan madera micro laminada o paneles para las trabes, sólo uno utiliza madera en su estado natural. Algunos utilizan una capa delgada de madera de chapa laminada en toda la losa y la mayoría de ellos son prefabricados.

En la propuesta estudiada experimentalmente, se utilizaron tablones y tablas de madera de pino, para dar la forma a las losas en su totalidad, no solo a las trabes. Esta geometría es sencilla y fácil de construir, tiene buen comportamiento estructural y estética.

El objetivo general es presentar el resultado experimental obtenido al diseñar, construir y probar un prototipo de losa de entrepiso elaborado con material compuesto de madera y concreto. para ser utilizado en un edificio de oficinas.

1. Metodología

En el diseño de la trabe se utilizó la teoría del área transformada. Para obtener las cargas factorizadas, la resistencia a flexión y las deflexiones, se emplearon los criterios de las Normas Técnicas Complementarias Sobre Criterios y Acciones para el Diseño Estructural de las Edificaciones (Capítulos 2, 3 y 4) y de las Normas Técnicas Complementarias para Diseño y Construcción de Estructuras de Madera (Capítulos 2, 3 y 7), ambas del Reglamento de Construcciones para el Distrito Federal 2017 (RCDF2017).

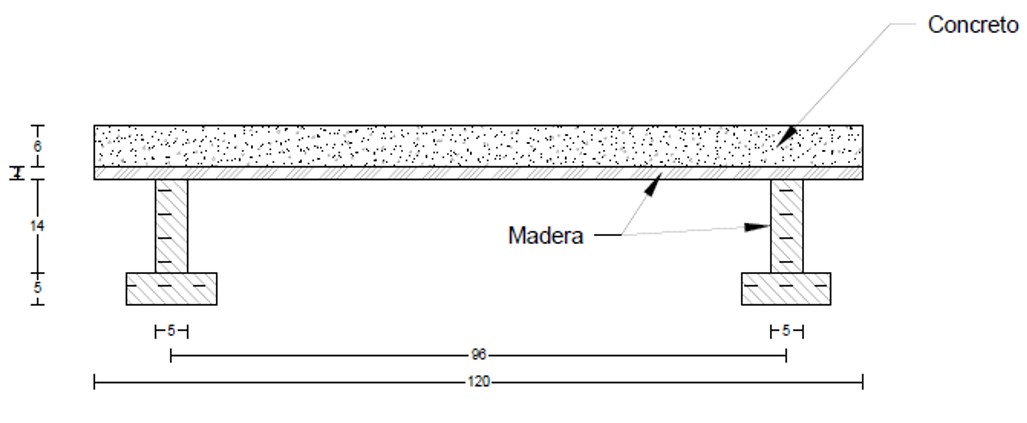

La trabe se propuso de sección T invertida, elaborada con dos tablones (de 14 x 5 cm), unidos con un perno; con una plataforma de tablas (de 14 x 2 cm) y diafragmas. El espesor de la capa de concreto se planteó de 6 cm, como parte del diseño experimental para reducir peso. Se consideró una longitud de claro de 4.80 m, con trabes apoyadas libremente. La geometría del prototipo se muestra en la Figura 1.

|

Sección de la losa construida |

Para obtener un concreto clase 2, definido en las Normas Técnicas Complementarias de Diseño y Construcción de Estructuras de Concreto del RCDF2017 (Capítulo 2), como un concreto que tiene un peso volumétrico en estado fresco de 1.9 a 2.2 t/m3, una resistencia mínima de 200 kg/cm2 y que debe dosificarse por peso, se diseñó la mezcla utilizando la Práctica Estándar para el Proporcionamiento de Concreto Estructural Ligero ACI 211.2-98, considerando el peso de los materiales. Se probaron dos agregados gruesos: tezontle y piedra pómez. Se consideró el tezontle por ser un material ligero del cual existen varias minas en la localidad y la piedra pómez por ser aún más ligera que el tezontle, de modo que el concreto fuera lo más ligero posible, pero con la resistencia requerida.

Los agregados se sometieron al procedimiento para la preparación de muestras, de acuerdo a la norma NMX-C-416-ONNCCE-2003, obteniéndose el contenido de agua en materiales térreos y el análisis granulométrico. El peso volumétrico saturado y superficialmente seco para la arena fue de 1894 kg/m3, para el tezontle de 1570 kg/m3 y para la piedra pómez de 892 kg/m3. El módulo de finura de la arena fue de 3.04.

Para evitar agrietamiento, se utilizaron microfibras de polipropileno marca Fibercon (600 gr por metro cúbico de concreto). Para la manejabilidad de la mezcla, se utilizó un aditivo fluidificante, Fluidcreto N marca Curacreto (15 ml/ kg de cemento). Para tener un estimado de la resistencia de aproximadamente el 85% a los 7 días y poder tomar una decisión anticipada, se utilizó el aditivo Acelerante Accelguard HE marca EUCOMEX (30 onzas por cada 100 kg de cemento). En estos tres productos se consideró la recomendación del fabricante.

En la Tabla 1, se presentan los datos de diseño para un metro cúbico de concreto (resistencia, revenimiento, tamaño de agregado, relación agua/cemento, peso volumétrico), y las cantidades de cada uno de los materiales, considerando dos agregados gruesos: piedra pómez y tezontle. El peso de los agregados fino y grueso variaron en cada mezcla; no así el agua, el cemento y los aditivos que fueron los mismos en cada diseño.

Tabla 1

Proporcionamiento para un m3 de concreto

| Datos de diseño | |||

|---|---|---|---|

| Resistencia | 210 kg/cm2 | ||

| Revenimiento | 5 cm | ||

| Tamaño de agregado máximo | 1/2" | ||

| Relación a/c | 0.63 | ||

| Material | Unidad | Cantidad | |

| Pómez | Tezontle | ||

| Peso volumétrico de diseño | kg/m3 | 1400 | 1600 |

| Agregado grueso SSS | kg | 294.36 | 518.1 |

| Agregado fino (arena) SSS | kg | 591.39 | 567.65 |

| Cemento | kg | 315.5 | 315.5 |

| Agua | lt | 198.75 | 198.75 |

| Acelerante | ml | 2798.80 | 2798.80 |

| Fluidizante | ml | 1577.5 | 1577.5 |

| Fibra de polipropileno | gr | 600 | 600 |

Nota: SSS Saturado y Superficialmente Seco

En la Tabla 2, se muestran los resultados de laboratorio obtenidos para cada mezcla. Se elaboraron cuatro cilindros por mezcla, se curaron siguiendo la norma NMX-C-159-ONNCCE-2016 y se ensayaron a los 28 días según la norma NMX-C-083-ONNCCE-2014. El peso volumétrico obtenido fue mayor que el de diseño: 19% para el tezontle y 12% para la piedra pómez. En cuanto a la resistencia de diseño, la mezcla elaborada con piedra pómez sólo alcanzó el 66% de ésta, mientras que la mezcla con tezontle, la superó en un 29%. En virtud de los datos obtenidos y a la disponibilidad del tezontle en la localidad, se decidió utilizar este material como agregado grueso.

Tabla 2

Valores obtenidos para las mezclas de concreto

| Unidad | Tezontle | Pómez | |

|---|---|---|---|

| Peso volumétrico en estado fresco | kg/m3 | 1910.79 | 1571.97 |

| Resistencia 28 días | kg/cm2 | 271 | 138 |

| Peso volumétrico seco | kg/m3 | 1948 | 1623 |

En la Tabla 3, se presentan los valores de diseño de la mezcla de concreto, ajustando el tamaño máximo de agregado, la relación agua/cemento, el porcentaje de fibra de polipropileno y reduciendo el peso volumétrico de diseño. Así mismo, se muestran las cantidades de material utilizado para 0.492 m3 de concreto, que fue utilizado para el colado del modelo experimental y para los cilindros de prueba.

Tabla 3

Diseño de mezcla de concreto con tezontle (0.492 m3)

| Datos de diseño | ||

|---|---|---|

| Resistencia | 210 kg/cm2 | |

| Revenimiento | 5 cm | |

| Tamaño de agregado máximo | 3/4" | |

| Relación a/c | 0.61 | |

| Peso volumétrico de diseño | 1500 kg/m3 | |

| Material | Cantidad | Unidad |

| Cemento | 158.21 | kg |

| Tezontle seco | 193.04 | kg |

| Arena seca | 236.35 | kg |

| Agua de diseño | 91.91 | lt |

| Agua adicional (por absorción de los agregados) | 58.22 | lt |

| Acelerante (8.87 ml/ kg de cemento) | 1403.49 | ml |

| Fluidizante (5 ml/kg de cemento) | 791.05 | ml |

| Fibra de polipropileno (4% del peso del cemento) | 0.63 | kg |

La Tabla 4, resume los resultados obtenidos para la mezcla de concreto del prototipo: peso volumétrico en estado fresco y seco y la resistencia a los 28 días. De este modo, la mezcla diseñada cumple con las condiciones para ser un concreto clase 2 (RCDF 2017).

Tabla 4

Valores obtenidos de la mezcla de concreto para el modelo

| Valor | Unidad | |

|---|---|---|

| Peso volumétrico en estado fresco | 1816 | kg/m3 |

| Resistencia a los 28 días | 243 | kg/cm2 |

| Peso volumétrico seco | 1913 | kg/m3 |

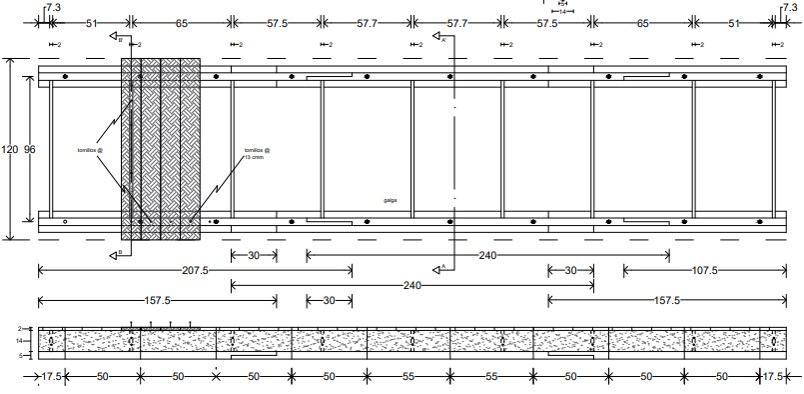

Para la construcción del prototipo se utilizó madera de pino de primera. Para cubrir el claro de 4.80 m y evitar que el traslape quedara en el centro del claro, se unieron tres piezas. Para la parte inferior de la sección de la viga (tablón en forma horizontal), se cortó uno de 2.40 m (para aprovechar la longitud comercial) y los otros dos de 1.575 m. Para la parte superior de la viga (tablón en forma vertical), se utilizaron tramos de 2.40, 2.075 y 1.075 m. Se hicieron traslapes de 30 cm, unidos con pegamento y tornillos. En la Figura 2 se muestran las dimensiones del prototipo tanto en planta como en perfil y las uniones de la madera.

|

Vista del modelo en planta y en perfil (cotas en cm). |

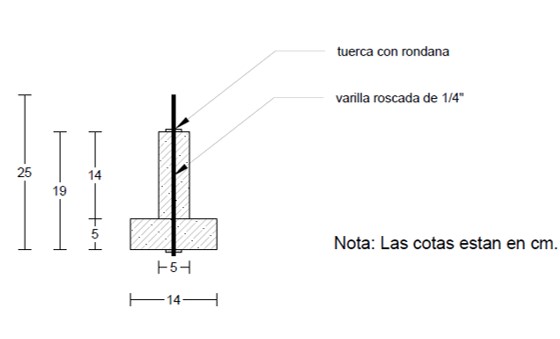

En la Figura 3 se muestra un isométrico del prototipo, considerando la disposición de los elementos de madera, las uniones y los pernos.

|

Isométrico del Prototipo |

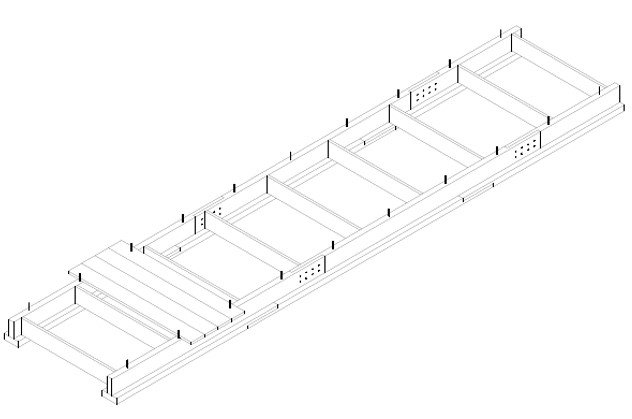

Los tablones que forman la sección de la viga se unieron con pernos hechos con varilla roscada de ¼” de diámetro, 25 cm de longitud, tuercas y rondanas en los extremos; colocados a cada 50 cm. En las Figura 4 se muestra el detalle de la unión de tablones para formar la viga.

|

Detalle de unión de tablones |

Para dar integridad al conjunto, se distribuyeron nueve diafragmas a todo lo largo. Estos se hicieron con tabla de 2 cm de espesor, 14 cm de altura y 91 cm de longitud. Se instaló una plataforma de tablas, de 1.20 m de largo, 14 cm de ancho y 2 cm de espesor; para su ensamble se utilizó pegamento y tornillos. Se puso una película impermeable, utilizando plástico grueso. También se situaron los tornillos, que sirvieron como conectores, sobre el eje de la viga (a cada 13 cm) y de los diafragmas (a cada 15 cm), sobresaliendo 3.5 cm. En la Figura 5 se ven detalles de la construcción del prototipo.

|

Procedimiento constructivo con la madera |

Antes de colar el concreto en el prototipo, se instaló en el centro del claro de una de las trabes de madera, una galga extensiométrica, la cual se conectó al Sistema de Adquisición de Datos Vishay/Ellis-20 (en inglés, Digital Strain Indicator). La calibración del aparato se realizó con una solera de metal y una galga instalada en ella. Con los datos obtenidos, se determinó la ecuación (1) que relaciona el voltaje registrado en el equipo x, con el esfuerzo σ, en la solera de metal.

|

$$\sigma =5.0416x$$ |

Para obtener el esfuerzo en la madera, considerando la Ley de Hooke, se multiplicó el esfuerzo obtenido con el equipo de medición, por el factor de corrección n = 0.09128356, que es el valor obtenido al dividir el módulo de elasticidad del acero entre el módulo de elasticidad de la madera. El valor de este último se obtuvo experimentalmente y fue 182,567.11 kg/cm2.

La mezcla de concreto se realizó en forma manual. Antes del colado, se colocaron postes como apoyos temporales de la losa, los cuales se retiraron en el momento de la aplicación de la carga.

Se realizaron las pruebas al concreto fresco: revenimiento (NMX-C-156-ONNCCE-2010) y peso volumétrico (NMX-C-162-ONNCCE-2014), a la vez que se elaboraron cilindros (NMX-C-159-ONNCCE-2016) para verificar la resistencia del concreto (NMX-C-083-ONNCCE-2014).

El colado se realizó empezando por el centro del claro y después hacia los apoyos. Se compactó con barra de madera y se aplanó con llana. Para mantener la humedad adecuada durante el curado, se colocaron costales de yute sobre la losa, los cuales se mantuvieron húmedos durante 28 días.

Como no se contaba con equipo hidráulico para la aplicación de cargas, se utilizó lastre, el cual consistió en cilindros de concreto de 11.5 kg en promedio, colocados por etapas sobre la losa, para tener diferentes niveles de carga. En cada etapa se colocaron 20 cilindros, con un peso y duración promedio de 228.41 kg y 15 minutos, respectivamente. Se hicieron 26 mediciones, iniciando con cero cilindros y terminando con 480. Se midió la deflexión en el centro del claro, utilizando un micrómetro de carátula marca Mitutoyo NO2416 con aproximación 0.001-1” y se registró el gradiente de micro voltaje del Sistema de Adquisición de Datos Vishay/Ellis-20. En la Figura 6 se muestran fotografías de la instrumentación utilizada y la carga aplicada.

|

Instrumentación y aplicación de carga |

3. Resultados

La carga total aplicada al prototipo fue de 5483 kg (480 cilindros), por lo que cada viga recibió 2741.5 kg. El peso propio por viga fue 411.65 kg (81.08 kg correspondiente a la madera y 330.57 kg al concreto). El peso volumétrico que se consideró para la madera fue 595 kg/m3. El análisis se realizó por viga.

En la Tabla 5 se presenta un resumen de los datos obtenidos al aplicar los diferentes niveles de carga y con los cuales se realizaron las curvas Carga-Deflexión, Esfuerzo-Carga y Esfuerzo-Deflexión, que se muestran más adelante.

Tabla 5

Datos obtenidos de carga, deflexión y esfuerzo en cada medición

| No. de medición | Cantidad de cilindros | Peso agregado kg |

Carga acumulada + peso propio kg | Carga uniformemente distribuida por viga [kg/m] | Deflexión micrómetro mm | Esfuerzo kg/cm2 |

|---|---|---|---|---|---|---|

| 1 | 0 | 0 | 823.28 | 85.7583 | 4.0132 | 45.1011 |

| 2 | 20 | 230.25 | 1053.53 | 109.7427 | 5.3848 | 50.1635 |

| 3 | 40 | 227.98 | 1281.51 | 133.4906 | 6.6294 | 63.5097 |

| 4 | 60 | 225.94 | 1507.45 | 157.0260 | 8.128 | 69.0323 |

| 5 | 80 | 226.57 | 1734.02 | 180.6271 | 9.398 | 81.9183 |

| 6 | 100 | 224.99 | 1959.01 | 204.0635 | 10.8204 | 90.6624 |

| 7 | 120 | 230.86 | 2189.87 | 228.1115 | 12.192 | 98.9463 |

| 8 | 140 | 229.35 | 2419.22 | 252.0021 | 13.6144 | 105.8495 |

| 9 | 160 | 227.8 | 2647.02 | 275.7313 | 16.002 | 125.6387 |

| 10 | 180 | 228.44 | 2875.46 | 299.5271 | 16.637 | 136.2237 |

| 11 | 200 | 227.82 | 3103.28 | 323.2583 | 18.034 | 150.0301 |

| 12 | 220 | 229.78 | 3333.06 | 347.1938 | 19.2278 | 154.6323 |

| 13 | 240 | 227.56 | 3560.62 | 370.8979 | 20.955 | 165.6775 |

| 14 | 260 | 231.04 | 3791.66 | 394.9646 | 22.6568 | 171.6603 |

| 15 | 280 | 230.77 | 4022.43 | 419.0031 | 24.1554 | 175.8022 |

| 16 | 300 | 229.78 | 4252.21 | 442.9385 | 25.5524 | 184.0861 |

| 17 | 320 | 230.78 | 4482.99 | 466.9781 | 26.9494 | 190.9893 |

| 18 | 340 | 227.96 | 4710.95 | 490.7240 | 28.4734 | 202.0345 |

| 19 | 360 | 225.51 | 4936.46 | 514.2146 | 30.2768 | 207.5570 |

| 20 | 360 | 0 | 4936.46 | 514.2146 | 36.0934 | 261.8624 |

| 21 | 380 | 224.76 | 5161.22 | 537.6271 | 37.211 | 225.0452 |

| 22 | 400 | 234.19 | 5395.41 | 562.0219 | 38.2016 | 219.5226 |

| 23 | 420 | 226.3 | 5621.71 | 585.5948 | 39.3446 | 231.4882 |

| 24 | 440 | 230.13 | 5851.84 | 609.5667 | 40.8686 | 242.5334 |

| 25 | 460 | 222.92 | 6074.76 | 632.7875 | 42.8498 | 260.9420 |

| 26 | 480 | 231.58 | 6306.34 | 656.9104 | 44.3484 | 268.7657 |

| 27 | 480 | 0 | 6306.34 | 656.9104 | 45.2882 | 268.7657 |

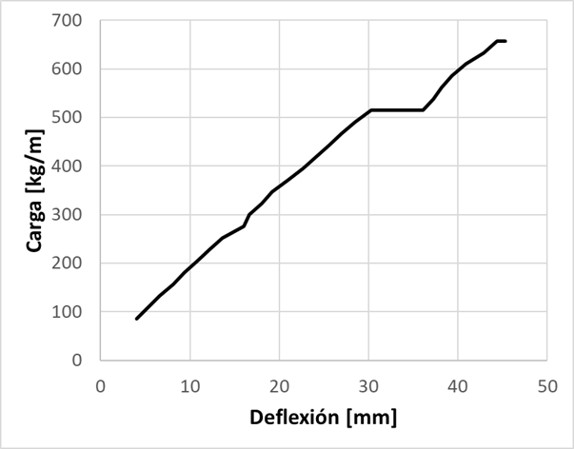

En la Figura 7 se presenta la curva Carga-Deflexión. La carga uniformemente distribuida aplicada por viga fue de 657 kg/m. La mayor deflexión medida fue de 45.29 mm y la deflexión permanente de 14 mm.

|

Curva Carga-Deflexión |

El ajuste de la curva se hizo en dos tramos, porque la aplicación de la carga se hizo en dos días (existe deformación sin aumento de carga). La ecuación (2) del primer tramo para cuando $0< \Delta \leq 30$ mm es:

|

$$W=16.368\Delta +24.905$$ |

La ecuación (3) corresponde al segundo tramo cuando $\Delta>36$ mm.

|

$$W=15.706\Delta -42.06$$ |

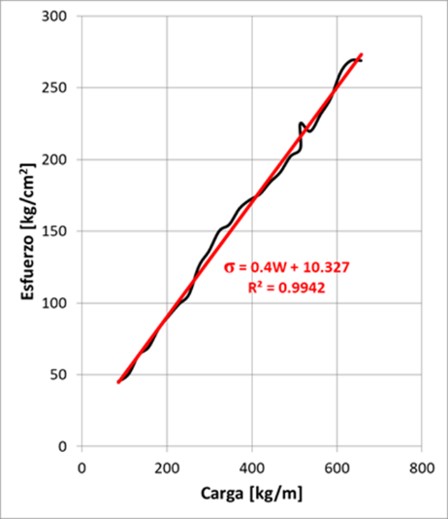

En la Figura 8 se presenta la curva Esfuerzo–Carga; en negro están graficados los resultados obtenidos y en rojo, la recta que ajusta la curva y su ecuación. La mayor carga uniformemente distribuida aplicada por viga fue de 657 kg/m y el esfuerzo obtenido fue de 269 kg/cm2.

|

Curva Esfuerzo-Carga |

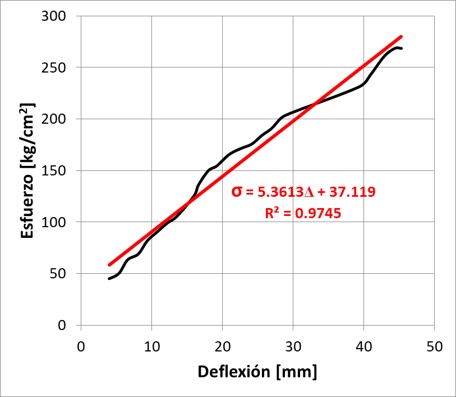

La Figura 9 muestra la curva Esfuerzo-Deflexión. La ecuación de la recta que ajusta los datos se presenta dentro de la tabla, en color rojo.

|

Curva Esfuerzo-Deflexión |

En la Tabla 6 se comparan los valores obtenidos para los diferentes tipos de carga y momento correspondiente. La carga aplicada supera a la de factorizada en un 60%, la carga que resiste la sección duplica a la factorizada y la carga resistente es 36% mayor que la aplicada, por lo que se tienen resultados adecuados.

Tabla 6

Valores de carga, momento y deflexiones

| Carga kg/m | Momento kg-m | Deflexiones teóricas mm | |

|---|---|---|---|

| Factorizada | 410.6 | 1182.5 | 8.4 |

| Aplicada | 657.0 | 1 892.6 | 8.1 |

| Resiste | 895.7 | 2579.6 | 11.1 |

La deflexión permitida por el RCDF2017 es de 25 mm, por lo que las deflexiones teóricas son apropiadas. Aunque la deflexión medida para la mayor carga aplicada casi duplica el valor permitido, la deformación que le corresponde a la carga factorizada, considerando la ecuación (2) obtenida para la curva Carga-Deflexión (Figura 7), es de 23.53 mm.

Se realizó una comparación de la propuesta aquí presentada, con una losa sobre lámina troquelada (losacero). De seis opciones, se eligió la sección con el mayor claro: Losacero 25 Ternium, calibre 20, 8 cm de espesor, 3.6 m de claro. Se resalta que el mayor claro para este sistema estructural, de acuerdo al fabricante, es de 4.2 m, con espesores de concreto de 12 cm y sobrecarga admisible de 650 kg/m2 (calibre 22) y 821 kg/m2 (calibre 20) y resistencia del concreto igual a 200 kg/cm2.

El sistema propuesto con madera y concreto permite un claro 33% mayor respecto al sistema de losacero seleccionado. En la Tabla 7 se presenta la comparación entre costo/m2 y peso en kg/m2. Es importante mencionar que el costo solo considera el precio de los materiales empleados en la construcción; la mano de obra no está contemplada.

Tabla 7

Tabla 7.

Comparación del Prototipo con sistema de piso losacero

| Sistema | Costo/m2 | Peso kg/m2 |

|---|---|---|

| Prototipo | $ 949.19 | 136.24 |

| Losacero | $ 642.34 | 267 |

Como se aprecia, a pesar de que el costo del sistema propuesto es mayor en un 48% con respecto a la losacero, es dos veces más ligero, lo cual es una ventaja al considerar el peso total de la estructura y su comportamiento ante fuerzas sísmicas. Así mismo, la propuesta hecha con madera, ya no requiere ningún acabado adicional, versus el sistema de piso con losacero que sí lo requiere, lo que podría compensar el costo final. También es más sustentable, considerando la energía que se utiliza en producir acero, respecto a la energía necesaria para producir madera.

4. Discusión

Los resultados experimentales obtenidos corresponden a las consideraciones teóricas de comportamiento lineal entre carga- deformación, esfuerzo-carga y esfuerzo-deflexión.

Se cumplieron los tres criterios fundamentales de diseño, mencionados por Yeoh et al. (2011): 1) el eje neutro de la sección de la viga construida, se situó a 1.29 cm por debajo de la unión de la madera y el concreto; 2) la conexión hecha con tornillos fue adecuada, ya que trabajaron como un solo elemento, al transferir la fuerza de cortante entre ambos materiales y 3) la parte de la madera resistió la flexión producida por las cargas de gravedad.

Así mismo el modelo de área transformada considerado para el análisis teórico, resultó congruente con los resultados experimentales.

En la revisión bibliográfica realizada, no se encontraron trabajos similares desarrollados en México, por lo que se considera una contribución. El diseño propuesto se adapta a las condiciones particulares del país.

5. Conclusiones

El objetivo planteado en la investigación se cumplió, ya que se comprobó experimentalmente, que el procedimiento analítico utilizado para diseñar una losa de entrepiso elaborada con material compuesto de madera y concreto, corresponde con su comportamiento estructural. Este elemento es una opción factible por sus ventajas estructurales, funcionales, estéticas y sustentables; y puede utilizarse en casas habitación, edificios de oficinas o construcciones antiguas que necesiten rehabilitación con materiales ligeros.

Como parte de los resultados de la investigación, se abundó sobre las características de un concreto clase 2. Los principales hallazgos fueron:

- El uso del tezontle como agregado grueso es adecuado, ya que la mezcla tuvo una resistencia mayor a los 200 kg/cm2. Por otro lado, se observó que la piedra pómez es un agregado que tiene potencial en mezclas cuyo peso volumétrico sea de 1600 kg/m3 y que no requieran una resistencia mayor a los 150 kg/cm2.

- Se comprobó la eficiencia de las fibras de polipropileno para controlar el agrietamiento, aspecto que conlleva posibles aplicaciones en otros sistemas, tal como el sistema de piso llamado losacero.

- El uso del aditivo fluidizante se recomienda para lograr una adecuada trabajabilidad sin disminuir la resistencia.